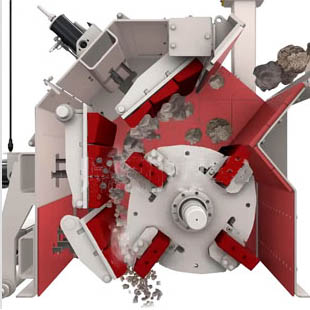

包括反击式破碎机在内的粗破、细破设备在高速公路、高铁、冶金、矿山、建材、市政建设等行业内已经得到了广泛的应用。我们最常见到的高速公路、市政道路、房地产建设等用到的各规格的公分石、瓜米石等都是由破碎机破碎而成的。昆明反击破厂家滇重矿机生产的反击式破碎机则是一种目前得到普遍应用的破碎设备,它有机地集打击、反击、离心冲击、剪切、研磨等破碎机能于一体,破碎比大、产品颗粒性好,能效和内部大破碎腔得到充分、高效利用,可破碎各类300Mpa的硬物料而不仅仅是只能破碎中软物料,目前在各类二段破碎工艺中已经全面取代了圆锥破碎机。

但时根据云南昆明滇重矿机的碎石机项目组市场调查和技术统计,在云南反击式破碎机市场上,由于部分厂家技术实力、生产工艺等问题,造成一些反击破用户的设备在实际生产中一些关键部件屡屡出现各类问题,常见的包括转子、板锤部件上出现裂纹、甚至发生断裂,破碎机破碎效率低等问题。基于这种情况,昆明反击破技术工程师特别将我们在反击式破碎机设备研发过程中,三维建模及碰撞系统的动力学有限元分析选择公布,希望可以对同类的反击式破碎机厂家有所启示,同时也让碎石机用户对影响破碎效果的各个影响因素有个明白的认知,在选择产品时可以做到有的放矢。

1、昆明反击破专家组建立的3D模型及仿真分析的参数设置

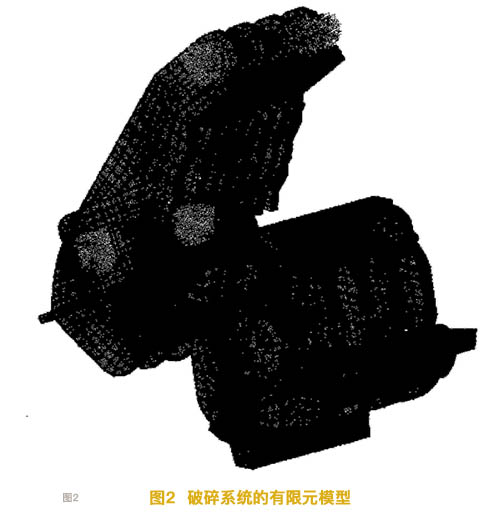

众所周知,反击式破碎机关键的破碎系统的包括转子、板锤、反击板组成,作业过程可以看作是板锤与石块、石块与反击板、石块与石块这三个碰撞作用过程不断交替往复进行的过程。云南反击式破碎机技术工程师建立的3D模型入下图所示。

需要说明的是,为了帮助看到这篇文章的碎石机用户更加方便简洁地了解,昆明反击破技术工程师在不影响整体结构、性能的前提下对3D模型做了适当的简化处理,主要包括涉及到的部件上的倒角、螺栓孔等。同时在做有限元模型时,由于转子、板锤、反击板的形状较为复杂,为了提高网格质量和后期计算的准确率,我们先对各转子、板锤、反击板以及进入破碎腔内的大块物料的几何实体做分区处理,将复杂的几何实体划分成许多六面单元的小区域,之后再进行网格划分。

昆明反击破工程师在有限元分析模型中的转子体设置为16Mn合金钢,板锤则采用40Cr合金钢,反击板采用16Mn强化合金钢,材料属性都采用Plastic Kinematic材料模型,破碎的物料泽采用花岗岩作为材料参数,其属性采用弹脆性材料模型。单元属性设为常应变。

反击式破碎机转子、板锤、石块、反击板之间各碰撞对之间的界面采用接触算法,冲击力输出参数设置为1,设定接触对之间冲击力文件输出参数为1。转子-板锤之间的静动摩擦系数设置为0.15,其余动摩擦系数均设置为0.6。

我们设置约束条件为:石块不施加任何位置约束,也就是说石块在整个破碎过程中都是自由的,对转子中心施加X、Y、Z三个方向的平移约束和两个方向的转动约束,对反击板的各个固定部位也分别施加X、Y、Z三个方向的平移和转动约束;由于板锤被牢牢固定在转子上,对板锤泽则仅施加Z向的平移约束即可。

2影响反击式破碎机破碎效果的因素分析

2.1反击破转子的旋转速度

根据昆明反击破技术专家组在产品研发之初的研究报告,在破碎不同粒径、不同材质的物料时应选取合适的转子旋转速度,可在保证破碎效果的同时,防止物料过粉碎,同时也可较高程度上优化反击破碎机的整机能耗。我们设定在其它条件不变的情况下,来对比转子的旋转速度分别为1000r/min、700r/min和400r/min时破碎力的不同表现。

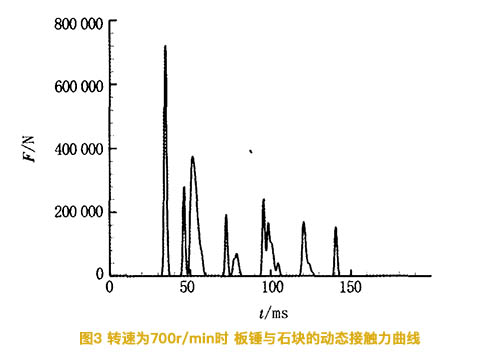

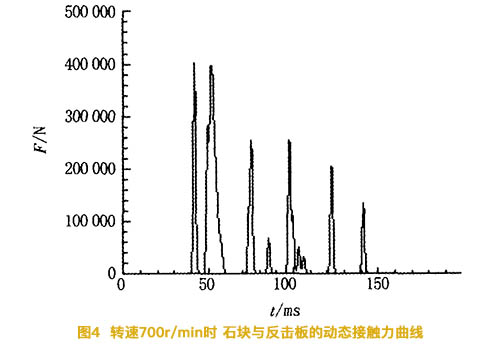

图3是700r/min转速时板锤物料动态接触力的曲线图,可以从中看出,石块与板锤首次碰撞粉碎在30-40ms区间,石块飞出与反击板碰撞返回再次与板锤碰撞发生在40-47ms区间,第二次的动态接触力小于第一次这是因为石块的反弹过程要消耗一部分能量。在之后的47-60ms区间,石块在板锤和反击板联合作用下发生剪切破碎。图4反映了石块与反击板之间的动态接触力。

综合图3、图4,我们可以看到破碎时作用力曲线相对作用时间间隔短,而剪切破碎时作用力作用时间长。图3中70~110ms时间段内的作用力曲线是石块与二级反击板发生冲击和剪切破碎作用时的作用力曲线,120~150ms之间的作用力曲线是物料与三级反击板发生碰撞时的作用力曲线。由于发生破碎后,石块的粒度、质量较未破碎时要小,所以两图中作用力的峰值呈逐级下降趋势。

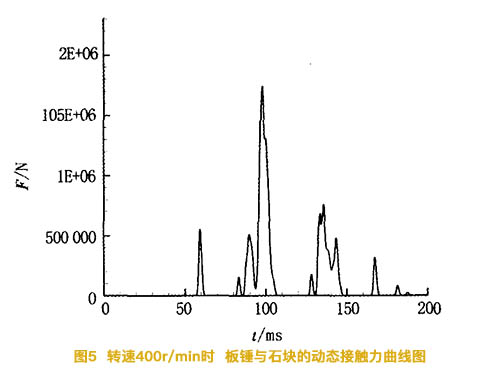

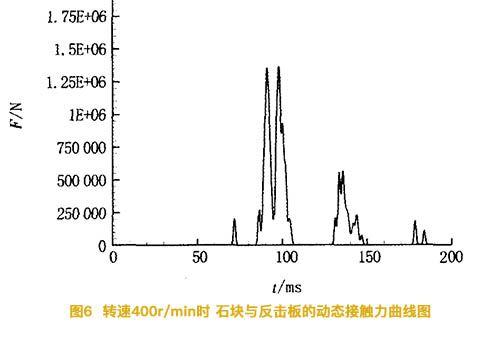

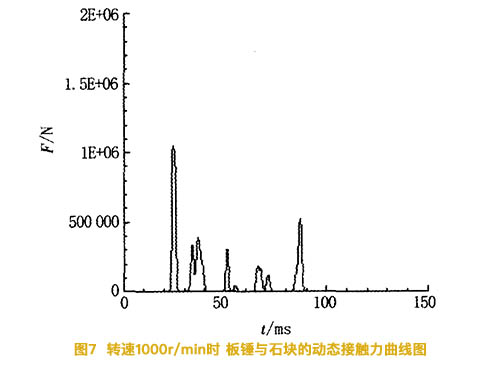

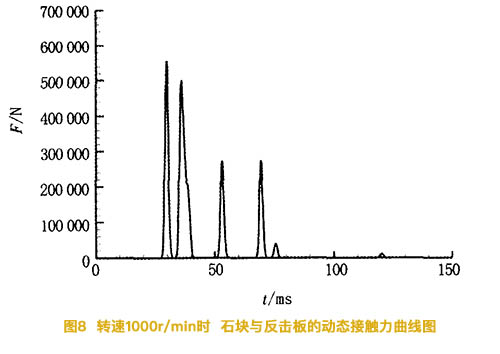

我们再来参照图5-图8中不同转速下板锤与物料、物料与反击板接触碰撞受力曲线图,对比分析可以得出:转子转速越高,板锤与物料接触碰撞时的冲击力就越大。400r/min时在时间段60ms附近的冲击力峰值大约为500000N,而700r/min时在时间段30~40ms之间的冲击力峰值大约为720000N,1000r/min时在时间段20~30ms之间的冲击力峰值大小大约为1000000N,随着转速增加物料与反击板碰撞时的冲击力越大,物料冲击破碎效果就越好,物料损伤程度越高,因此在随后发生剪切破碎时板锤与物料、物料与反击板之间的相互作用力就越小,可以从图中相应时间区域内发生剪切破碎时的作用力对比看出。

2.2碎石机转子的转动惯量

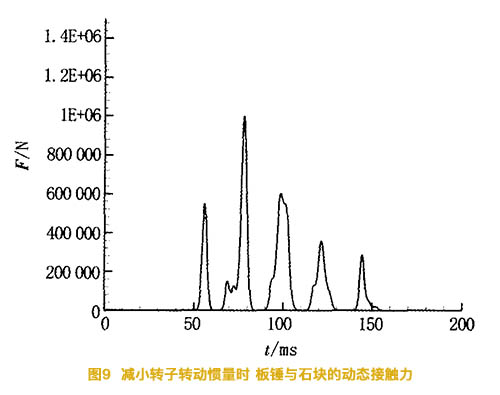

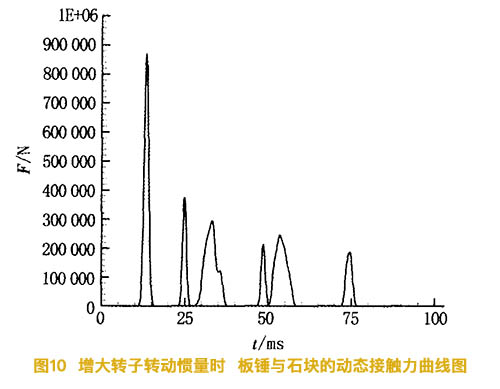

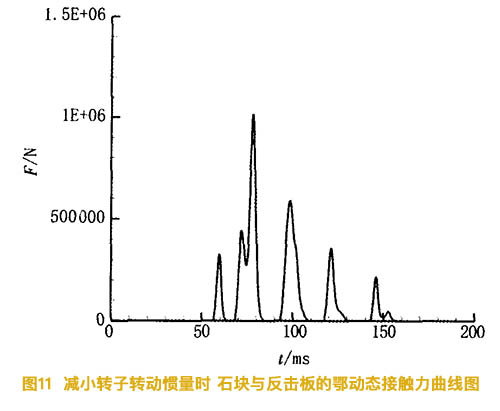

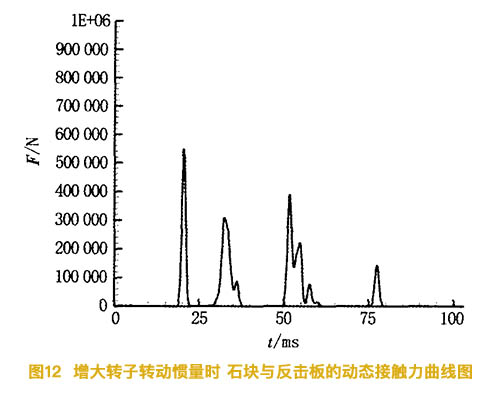

昆明反击破厂家云南滇重矿机的各型号反击式破碎机都有各自最佳的入料粒度范围,这个参数的设置与各个型号转子的转动惯量大小有关,在转子转速特定的条件下,不同转动惯量的转子所能提供的破碎力不一样,这就直接决定了碎石机的破碎效率。我们设定在其它条件不变(700r/min)的情况下,转子3种不同大小的转动惯量2.44624e7 kg·mm2、4.66679e7 kg·mm2和7.80593e7 kg·mm2所产生破碎力的大小分别进行计算,并据此分析转动惯量对破碎力的影响。

因为转速均恒定为700r/min,通过对比不同转动惯量时板锤与物料动态接触受力(图3、图9、图10)以及物料与反击板接触受力(图4、图11、图12)我们可以分析得知:转速一定时,转子的转动惯量越大,板锤对物料以及物料与反击板发生冲击破碎力越大。图3中物料发生冲击破碎的30〜40ms时间段的冲击力峰值大约为720000N,图9中在50~60ms时间段的冲击力峰值只有500000N,图10中在20~30ms时间段的冲击力峰值大约为880000N,随后物料发生剪切破碎时,反击板受到物料的反作用力越小,物料越容易发生剪切破碎。

2.3反击式破碎机的反击板角度

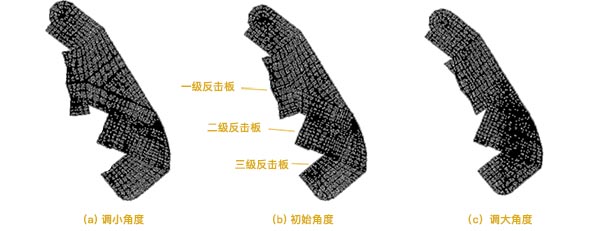

根据昆明反击破专家的产品优化报告,垂直于碰撞接触界面的分力才是真正有效的破碎力,才能够对石块产生破碎效果,其他方向的分力则只能让石块产生运动变向。这个过程中最理想的情况是石块每次与反击板发生碰撞时能够垂直于反击板。但这是假定的理想状态,在实际情况中不可能100%的石块都做到,所以要尽量优化反击板的角度,以使得整台碎石机达到最优化的冲击与剪切破碎效果。调大角度、初始角度、调小角度的一级反击板有限元模型见图13。

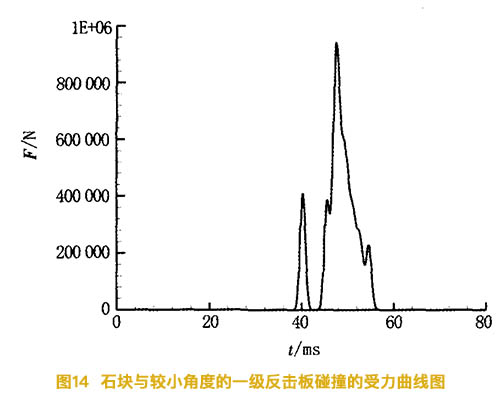

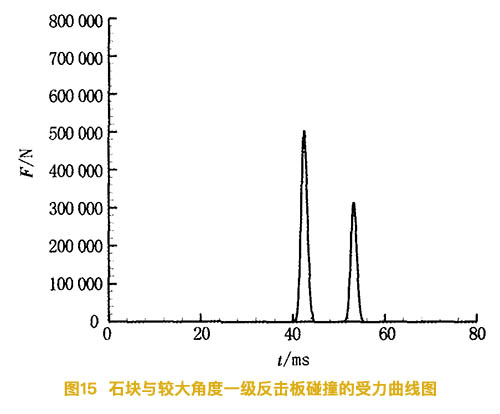

我们对调小(图14)、调大(图15)角度之后石块与一级反击板之间的碰撞接触力曲线图对比分析可以看出:在40ms时石块发生冲击破碎时以及在50ms附近剪切破碎时的受力情况,减小一级反击板的角度对物料剪切破碎效果较好但不利于石块发生冲击破碎,增大一级反击板角度能够增加冲击碰撞的次数,增强冲击破碎的效果,但不利于剪切破碎。

对二级反击板和三级反击板调整角度,分别进行仿真计算分析,可得到与上述结论相同的结果。

3.云南反击式破碎机项目组的分析综述

通过昆明反击破厂家技术工程师对反击式破碎机核心破碎系统中转子、板锤、反击板和石块之间的动力学有限元分析,我们可清晰地了解到转速、转子转动惯量、反击板角度对碎石机破碎效果的影响:转子转速越高,转动惯量越大,板锤与石块碰撞、石块与反击板碰撞冲击力就越大,冲击破碎效果越好,剪切破碎时板锤与石块、石块与反击板之间的相互作用力就越小;减小反击板角度对石块剪切破碎有利,但不利于物料发生冲击破碎,增大反击板角度能增加冲击碰撞的次数,提升冲击破碎的效果,但不利于物料发生剪切破碎。这些参数在昆明反击破厂家云南滇重矿机的碎石机设计中都充分地得到考虑,最终的出最优化的设计方案。希望这篇文章可以为其他云南反击式破碎机生产厂家提供理论依据,生产出品质更好反击式碎石机。